选择合适的贴装技术——每个工艺步骤皆可调整

选择正确的贴装技术至关重要。这取决于您的材料、器件设计与功能要求,同时也需匹配产量与可靠性需求。

我们的系统支持所有主流芯片贴装技术,并允许您在工艺内或工艺间调整或切换贴装方式,以适应器件或生产需求的变化。

超声键合

该贴装技术主要用于倒装芯片应用,以形成机械与电气性能稳定的连接。这是一种摩擦焊接工艺,通过压力与超声波能量在接触区域引发扩散,将芯片贴装至基板,无需额外连接材料。贴装过程在毫秒级内完成。

超声键合非常适合热耐受性有限或无法使用焊料、胶粘剂等连接材料的应用场景。

热压键合

铟凸点互连倒装芯片贴装

该贴装方法为焦平面成像传感器、红外探测器、量子处理器及microLED显示器等先进器件实现高密度互连。像素与量子比特数量的增加以及芯片尺寸的扩大,推动了对细间距互连与亚微米级对准精度的需求。

敏感材料、热膨胀系数失配以及极端工作环境(如低温环境)限制了高温或化学辅助贴装工艺的使用。铟凸点互连贴装可实现精确的低温倒装芯片互连,是下一代异质集成的关键贴装方法。

胶粘贴片 / 紫外固化

一种使用聚合物或环氧基胶粘剂形成机械连接(及必要时电气连接)的芯片贴装方法,通常通过加热或紫外照射固化。

该贴装方式支持低温加工,适应材料失配,并为热学或机械限制至关重要的电子与光子应用提供灵活的集成选择。

共晶贴片

这是一种通过控制温度在芯片与基板界面形成共晶合金,从而建立牢固机械与电气连接的芯片贴装方法。

该贴装技术为高要求的电子与光子应用提供优异的导热与导电性能、精确的粘结层控制以及长期高可靠性。

激光辅助贴装

适用于基板级(C2S)与晶圆级(C2W)应用,对工艺速度、精度及局部热输入控制要求极高,即使在极微小区域内也能实现精准加热。快速温度循环能最大程度减少表面氧化、缩短工艺时间,并确保每个芯片在基板或晶圆级贴装过程中仅受热一次。

与区域加热不同,局部激光加热避免了热膨胀带来的挑战,允许芯片间距低至500微米,并可靠防止相邻焊点发生二次熔化。

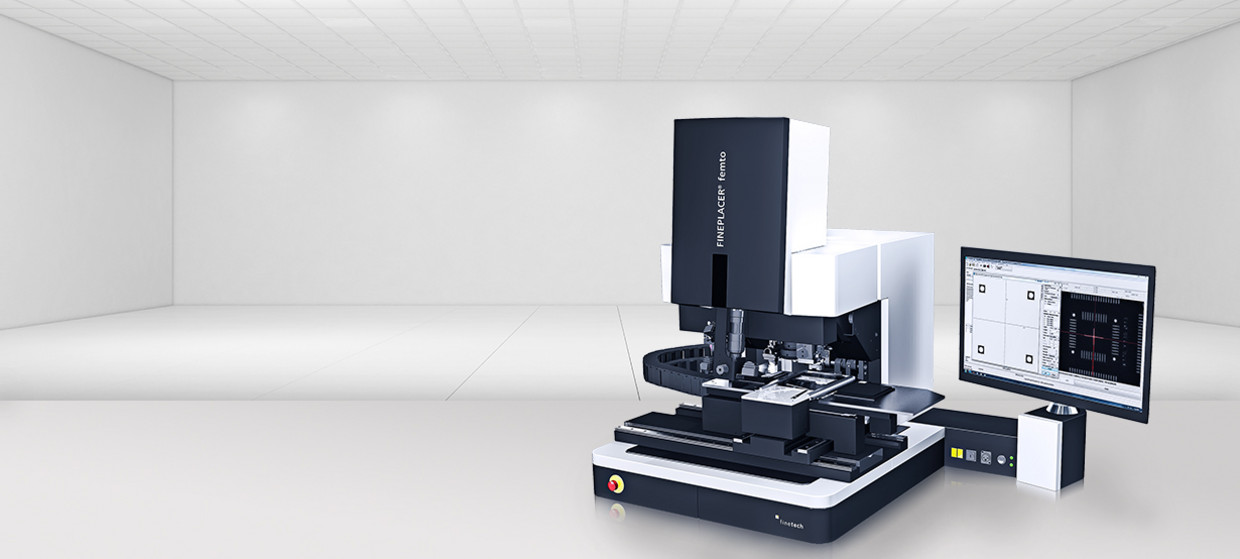

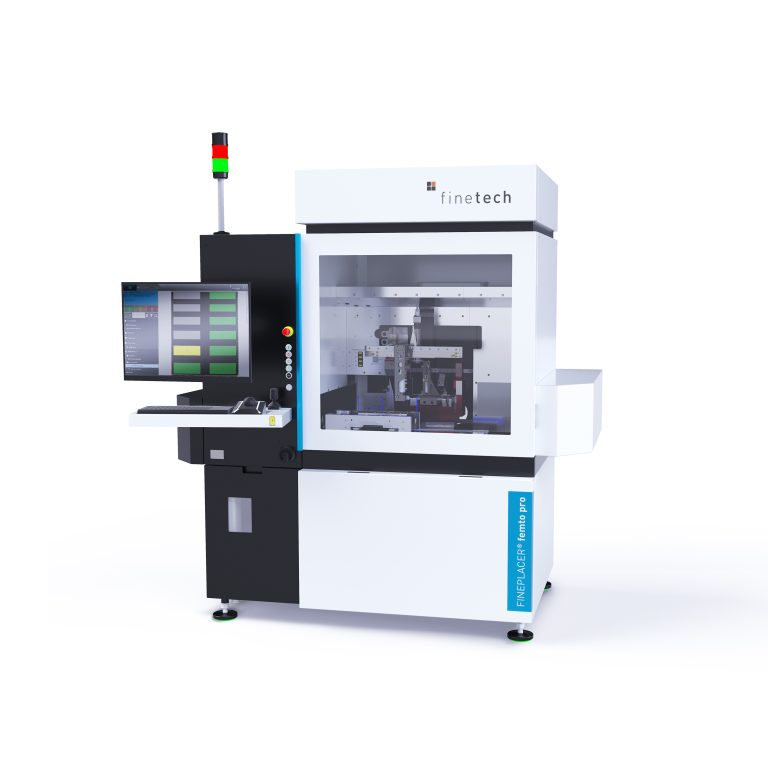

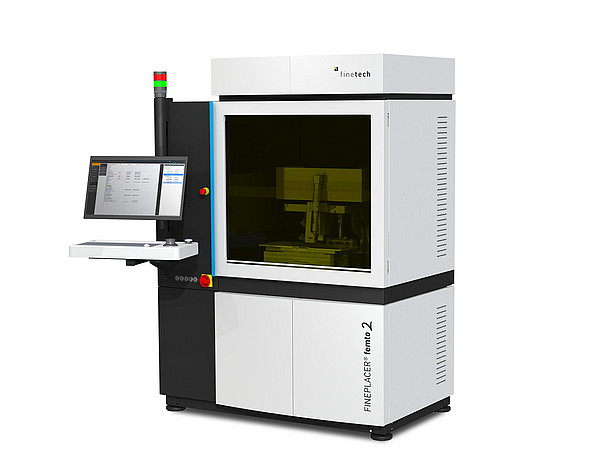

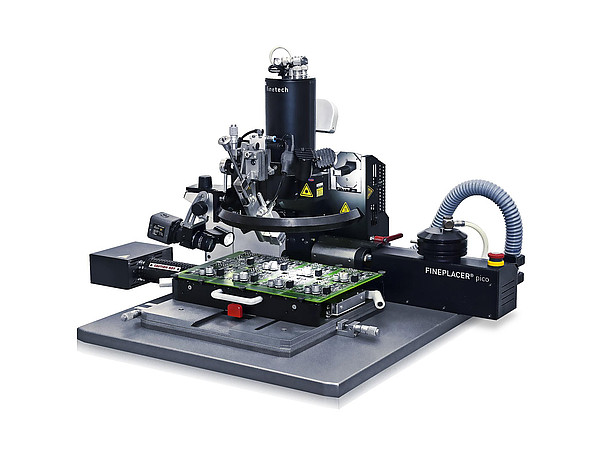

Finetech贴片机可配置为在同一模块化平台中集成所有相关贴装方法。这使得复杂组装与异质集成工作流程能在同一系统上运行,并保持一致的精度与工艺控制。

面向2.5D & 3D封装的混合键合

混合键合能够在极细间距下实现芯片间的直接电气与机械连接,支持先进的2.5D和3D封装架构。直接将芯片对芯片(die-to-die)或芯片对晶圆(die-to-wafer)之间形成超高密度互连,混合键合突破了传统封装方法的限制。

该方法提升了信号完整性、能效与热性能,同时实现更高集成度与更小尺寸。要实现可靠的混合键合,需要高对准精度与精密工艺控制,以实现具有大量互连点的高密度芯片组装。

通过先进贴装实现异质集成

异质集成使得来自不同工艺节点、材料与功能的芯片得以协同集成,从而实现灵活架构,平衡性能、能效与成本。这种集成水平得益于多种先进贴装方法的组合与优化,以支持跨不同技术的高密度、低损耗互连。

可靠的实现需要精确对准与受控的组装工艺,以确保稳定的电气、热学和机械性能,同时在混合技术组件间保持高良率。