The Efficient Solution for Advanced Packaging

全自动多用途贴片机

FINEPLACER® femto pro是一款专为光子学、电力电子和先进传感器组装等现代制造领域打造的芯片键合设备解决方案。该设备提供了一个坚固可靠、可扩展的平台,具备高精度、高吞吐量和长期工艺稳定性。

FINEPLACER® femto pro为动态组装而开发,在速度与精度之间实现了最佳平衡——支持快速、可重复的键合工艺,且设置流程极其简便。该设备可实现2.0 µm @ 3 Sigma的贴装精度和高达1000牛顿的键合力,确保在各种高要求生产任务中始终获得稳定的结果。

其紧凑的占地面积、低能耗和极少的维护需求,显著降低了单点键合成本并提高了设备综合效率。该系统支持超声键合、UV快速固化、共晶焊、热压焊和激光辅助键合等多种工艺——从而实现短周期生产,并兼容多种材料与应用场景。

全封闭式设备架构确保持工艺洁净度和操作人员安全,特别适合洁净室或敏感环境使用。模块化设计支持快速配置变更和现场升级,使其非常适用于试产和中小型量产。

直观的IPM Command软件可实现快速工艺设置与控制。内置视觉和图案识别系统确保了对细小精密元件的准确、可重复处理。

FINEPLACER® femto pro专为制造而打造——在动态生产环境中提供高效、高良率组装所需的速度、精度和灵活性。

Contact Us

主要优势*

- 多芯片贴装能力

- 多种键合技术(胶粘、焊接、热压、超声)

- 超大范围的可控贴片压力

- 贴片精度是2 µm @ 3 Sigma

- 自动贴装精度校准

- 安全受控且达到无尘室质量的工艺环境

- 单个程序即可实现多种键合工艺

- 支持各种不同的芯片尺寸

- 采用固定分光镜的视觉对位系统(VAS)

- 相机移动功能以实现高精度和大视野

- 高清的工艺过程观测

- 3色LED照明

- 全工艺支持,易于编程

- 数据/多媒体记录和报告生成功能

- 同步控制所有相关工艺参数

- 模块化机器平台允许在整个使用期内进行现场改造

- 支持超低贴片压力

- 工艺模块具有跨Finetech不同设备的高兼容性

- 可选的工艺模块实现个性化配置

- 集成摩擦功能

- 支持全自动和手动运行

- 全自动芯片吸头管理

- 支持各种物料装载形式( (wafer, waffle pack, Gel-Pak®)

- 贴片区域大

- 优越的性价比

*取决于配置

视频

Mit dem Aufruf dieses Elements erklären Sie sich einverstanden, dass Ihre Daten an externe Dienste (https://v.qq.com) übermittelt werden und dass Sie unsere Datenschutzerklärung gelesen haben.

应用和技术

我们的贴片系统在广泛的应用及技术支持下已经具备了处理任何行业中的应用挑战,随着市场需求改变以及新技术的涌现,模块化的软硬件结构保证了设备在整体使用年限中将技术多样性最大化。

- Gas pressure sensor assembly

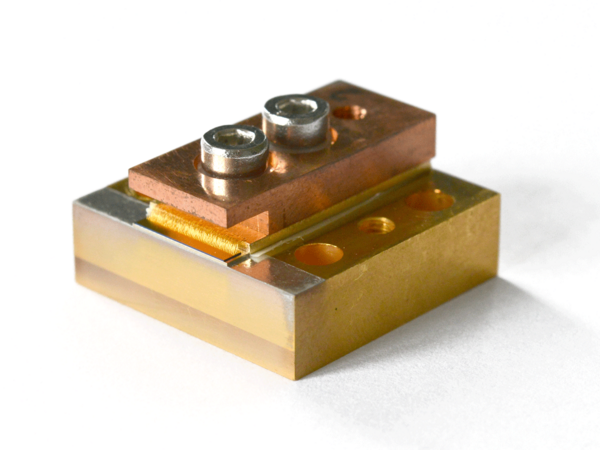

- Laser diode assembly

- Generic MEMS assembly

- VCSEL/photo diode (array) assembly

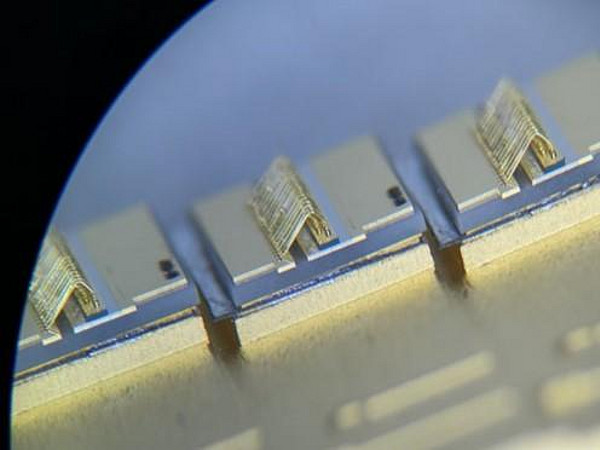

- Laser diode bar assembly

- Micro optics assembly

- Acceleration sensor assembly

- High-power laser module assembly

- Single photon detector assembly

- Ultrasonic transceiver assembly

- Lens (array) assembly

- NFC device packaging

- Optical sub assembly (TOSA/ROSA)

- Mechanical assembly

功能 - 模块 - 扩展

我们的贴片方案可根据客户的需求量身定制,提供多种多样的选配功能。除了系统的基本功能以外,设备还可加载各种不同的工艺模块。设备随时可支持升级,可以直接地或者通过选配相关模块以支持额外的贴片技术和工艺。选择强化功能和辅助系统还可以使每天的工作更加轻松,同时提升了效率。

- FPXvisionTM

确保所有放大倍率下的高分辨率。

- I/O升降系统

允许自动将基板或基板夹具从料仓中装载或者卸载到料仓中。

- I/O面板装卸系统

允许自动装载和卸载大型面板或大型基板。

- 倒装芯片测试模块

通过"区分芯片好坏"测试可以在贴片前完成对芯片的检查。

- 元件直接丝印模块

通过在元件表面直接进行丝网印刷,轻松实现焊膏的涂覆。为 QFN,SON 和 MLF 元件的返修提供了“一步到位”的解决方案。

- 升降台

将物体从传送系统抬升到工作高度

- 升降门

滑动运行的升降门设计,以减少颗粒或温度变化等外部影响。也可以部分打开以优化访问和人机交互。同时减少了安装区域所需的空间。

- 双摄像头光学系统

主摄像头和副摄像头搭配的双相机系统实现了两个不同放大倍率和视场的自由选择,而无需缩放和视场位置调整。增强了对大型目标的图像处理能力,进而加快了工作流程。

- 变焦光学系统

调整视觉对位系统的放大倍率,以优化芯片和基板的视觉效果。

- 吸头更换模块

实现在一个工艺过程中使用多种吸头。

- 图像识别

通过软件识别不同的对位标记。用于控制芯片和基板的位置或对位。

- 图型对位符生成器(缩放)

软件的扩展功能。通过创建虚拟的图型对位符来简化对准过程。

- 基板传送模块

独立于安装于贴片臂上的贴片吸头,可抓取基板或芯片。

- 基板加热模块

在工艺过程中通过热传导将热量直接施加到基板底部。可定制不同的基板夹具。可选装集成的工艺气体模块,适用于热压,胶粘热固化及热超声应用。

- 基板固定

利用定制的非加热式基板夹具(例如采用真空结构),可夹持各种类型的基板。

- 对位符发生器

作为软件的扩展功能,可以通过在相机实时图像中创建和使用虚拟图形来支持正装对位工艺。这些图形可以支持将多个对象组合缩放。

- 导轨传送系统

用于基板的自动上下料。针对各种基板尺寸,宽度可调

- 工艺气体模块

在一个受保护的腔体内或贴片头上营造惰性或还原性的(H2N2)气体环境。可减少和防止焊接过程中的氧化。

- 工艺气体选择

增强的工艺气体模块,可通过软件程序设定实现两种不同气体的自由切换

- 工艺观察相机

对整个焊接工艺过程进行实时监控

- 带传送的蓝膜取片模块

采用吸头和顶针系统实现从蓝膜直接取片。支持卡环和晶圆框架。

- 带有料盒升降功能的可编程晶圆更换器

适用于装载300毫米晶圆的料盒。可通过程序设定速度和插槽数量。

- 手动蘸胶模块

手动蘸胶模块适用于各种粘性材料(如助焊剂或胶水)。可用蘸胶针头或芯片直接蘸取。

- 摩擦模块

减少空洞率并改善表面浸润条件,通过低频机械运动破坏氧化层。

- 晶圆加热模块

为晶圆级封装而特别设计的底部加热模块,均匀的热量分布完全适用于芯片到芯片或芯片到晶圆等应用领域。

- 晶圆固定工作台

自动将晶圆定位并移动到顶针位置。

- 条形码扫描 (智能识别)

操作软件的增强功能。它能够快速和安全地根据条码标签识别任何电路板。

- 标识码识别系统

允许读取各种类型的标识码,如条形码、二维码以及射频识别。

- 残余焊料清除模块

一次性清除。可以在惰性气体保护下精确去除残留的焊料。借助强大的真空吸嘴,可以轻松将熔化的焊料从板上吸走,实现对焊盘和阻焊层的有效保护了。

- 激光加热模块

借助集成的高功率激光源实现超快速加热。

- 激光对位符

一个红色的小点会使您的工作轻松很多。借助激光对位符可以实现固定于工作台的元件与吸头的快速粗对位。

了解更多 (PDF, 0.3 MB) - 激光点火模块

利用激光脉冲激活,点燃纳米油等活性材料。

- 点胶模块

集成的点胶模块用于施加各种胶水,助焊剂,焊锡膏或其他糊状材料。各种类型可选,如气压式,螺旋泵式或喷射式。

- 甲酸模块

用于生成惰性或反应性(CH2O2)保护气氛。可减少和防止焊接过程中的氧化(如共晶或铟焊)。是底部加热模块的附加组件。

- 盘/带供料器

在有限的工作区域内实现对物料的自动输入输出。

- 相机模块(3D)

利用图像识别(RGB照明)来确定待处理对象的空间坐标。

- 相机模块(上视)

利用图像识别(RGB照明/同轴光照明)来确定所选对象底部的表面坐标

- 相机横向移动

允许相机沿着光学系统X轴移动到被定义的相机位置。实现了以最大放大倍数对大型元件进行对位。

- 相机纵向移动模块

用于扩展Y方向上视野。

- 真空腔体

允许在设备上系统集成真空腔体,整个工艺过程无需其他处理步骤,完全由软件控制。

- 等离子清洗

通过大气等离子体对元器件表面进行清洗处理,以达到更好的焊接效果

- 精确度量

将 SPC(统计过程控制)运用于自动工艺过程中的点胶量控制。

- 紫外固化模块

为非热固化的胶粘应用提供不同波长的紫外光。紫外灯源既可以固定在吸头上,也可以固定在基板支架上)。

- 自动Z轴升降工作台

带自动Z轴升降的定位工作台,可自动调节Z轴工作高度。 X和Y轴则依然使用千分尺手动调整。

- 自动吸头更换模块

适用于不同尺寸吸头的在线自动切换

- 自动吸头更换模块

适用于不同尺寸吸头的在线自动切换

- 自动绕轴转运动系统

在X轴和Y轴上装有电动角度调节的倾斜装置。这种绕轴运动可以实现在平行位置或在特定的角度位置上进行贴片。

- 自动芯片晶圆更换

适用于装载300毫米晶圆的料盒。可通过程序设定速度且插槽数量可达24个。

- 自动蘸胶模块

自动粘胶模块适用于各种粘性材料(如助焊剂或胶水)。不同的型腔及深度可选。可用蘸胶针头或芯片直接蘸取。

- 芯片加热模块

通过特定的吸头将热量从上面直接传导入芯片,适用于热压,单向导电胶和其他胶粘工艺

- 芯片翻转模块

针对芯片倒装应用时,可实现贴片前对芯片进行翻转。

- 芯片陈放台

可以通过Gel-Pak®, VR托盘,Waffle Packs或者载料带上料,同时也可呈放蘸胶托盘。

- 蓝膜取片模块

实现从蓝膜直接拾取芯片,支持卡环和晶圆框架。

- 贴片力控制模块(手动)

可设定不同贴片压力,机械调节。

- 贴片力控制模块(自动)

扩展了贴片压力范围,软件可控

- 贴片高度间隙调节模块

用于精确控制元件和基板之间的距离。

- 超声模块

可实现热超声和超声键合。当芯片与基板接触时,来自超声换能器的横向振动会将机械能传递给芯片。

- 追溯功能

自动获取所有与工艺相关的参数(例如温度,压力等)以及相关元器件的详细信息(例如序列号)

- 采用固定分光镜的视觉对位系统(VAS)

实现芯片与基板的精确视觉对位

- 高分辨率光学组件

通过更换不同的透镜来改变工作视场和光学分辨率。

- 高度感知(机械探针)

通过机械方法测量和确定待处理对象的高度, 长度和坐标

- 高度感知(激光测距)

允许使用激光三角测量法测量高度

- 高度感知(自动聚焦)

允许对芯片和基板自动聚焦以及进行高度测量

- 高度扫描器 (3D相机)

通过图像识别(RGB 照明/同轴光照明)确定待处理对象的高度, 长度和坐标。

- 高效微粒空气过滤器

集成的HEPA过滤器可以清洁密闭系统中的大气。能够达到洁净室条件并减少颗粒污染。